多弧離子鍍在不銹鋼板上沉積TiN的均勻性研究

發布時間:2019-04-08

多弧離子鍍是為了獲得良好的繞射性而開發出來的一種鍍膜工藝,這種工藝可以用來制備金屬膜、合金膜、化合物膜及多層結構膜。由于該技術具有較高的金屬離化率和較高的離子能量,因而可以提高涂層的均勻性和附著性,目前已經成為沉積TiN裝飾膜的最佳工藝。多弧離子鍍沉積TiN,其實質是在一般的多弧離子鍍過程中引入化學過程,即在蒸發金屬鈦的同時導入能與金屬鈦發生化學反應的氮氣,使其與蒸發出來的鈦混合成等離子體,在較低的溫度下發生化學反應,在基片上形成化合物的沉積層。

多弧離子鍍雖然具有良好的繞射性,可以鍍各種形狀的裝飾品,但要在建筑裝飾用的大面積不銹鋼板基片上得到均勻的TiN涂層,并不是件容易的事,需要在鍍膜工藝參數的選擇上做許多文章。

1、問題的提出

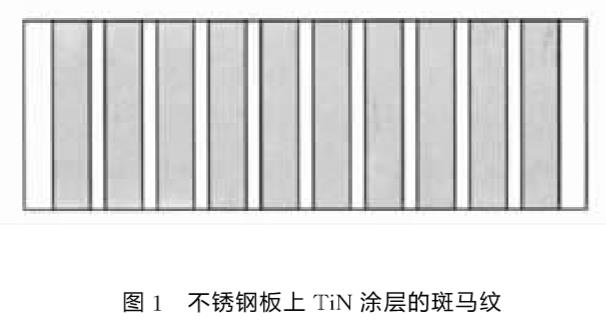

用磁控濺射的方法在大面積基片上成膜,為了獲得令人滿意的均勻性,要求靶的橫向寬度大于基片的寬度,而且在基片的寬度方向上靶是一個連續的整體。而多弧離子設備各弧在空間上是不連續的弧與弧之間有一定的距離,如果設備的硬件部分調整不當,或者作為設備軟件的工藝參數選擇不當,就有可能使基片在正對著弧的部分和弧與弧之間的部分顏色出現較大差異,正對著弧的部分顏色深(或淺),弧與弧之間的部分顏色淺(或深),形成一條條深淺相間的條紋,俗稱“斑馬紋”,使產品的裝飾性下降,甚至成為次品。

離子鍍不銹鋼板出現均勻性問題,有硬件和軟件兩方面的影響因素,現分別進行討論。

2、硬件方面的影響因素

2.1 弧與基片間的距離

弧與基片間的距離對離子鍍涂層的均勻性影響較大。弧基距過小,粒子在到達基片之前的碰撞次數太少,散射作用減弱,涂層的均勻性下降;弧基距過大,不僅浪費空間,增加不必要的排氣時間,而且使粒子到達基片時能量過小,涂層的牢固度又下降。理論和實驗均證明,當弧基距在200mm以上時,即可達到希望的膜厚均勻性。

2.2 磁場強度

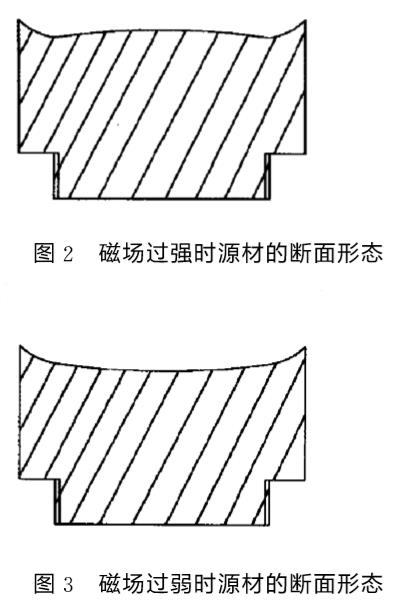

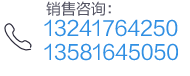

磁場強度與涂層的均勻性關系密切,眾所周知,在弧源系統中設置磁場可以改善電弧源的性能,使電弧等離子體加速運動,增加陰極發射電子和離子的數量,提高束流的密度和定向性,減少微小溶滴的含量,但是磁場的強度要適中,過強會使粒子流過于集中,涂層的均勻性下降;過弱又容易造成熄弧,達不到穩定電弧的作用。

3、軟件方面的影響因素

3.1 氣體壓力

離子鍍工藝過程中氣體壓力對涂層的均勻性影響較大,一般來說,氣體壓力越高,離子的繞射性越好,涂層的均勻性也越好,但是壓力過高也會降低粒子到達基片時所攜帶的能量,影響涂層的附著強度。實驗證明,離子鍍在大面積不銹鋼基片上沉積TiN的最佳氮氣分壓在3.0*10-1~1Pa之間。

3.2 基片偏壓

在基片上設置負偏壓可以提高入射粒子的速度,使基片獲得較大的能量,從而增強涂層與基片之間的附著強度,但是過高的偏壓會使粒子來不及散射即被吸引到基片上,使涂層的均勻性下降,離子鍍沉積TiN膜的偏壓在50~100V之間較好。

3.3 電弧電流的大小

電弧電流的大小反映膜材的蒸發速率。實驗證明,當電弧電流增大時涂層的均勻性會下降,這是因為未散射的粒子在基片上沉積,并且沉積在正對著弧源處的幾率增大的緣故,然而從提高生產效率來說,希望電弧電流越大越好,這就要求我們做出折中的選擇,另外對于源材面積不同的設備,參數的選擇也會不同,對于源材直徑為65mm的弧,電弧電流應在50~100A之間。

3.4 基片溫度

基片溫度對于離子鍍涂層均勻性的作用,主要在于清除真空室內的水分和提高膜層的附著性,真空室內的水分是導致涂層出現斑馬紋的一個很重要的原因,特別是對于真空室體有水冷夾層的設備,夏天空氣中濕度較大,常壓下在冰冷的真空室內壁上很容易凝結水汽,這就是水汽存在的主要原因,另外,清洗后的基片烘干不徹底也會把水分帶進真空室,水份被加熱變成蒸汽后,一方面易引起基片對真空室體的放電,燒傷基片表面(另一方面在電弧的作用下會分解出氧,而氧與鈦的反應比氮更快,這必然會造成涂層成分的變化,從而導致涂層顏色的不均勻,基片的溫度應在120℃~200℃之間,因為溫度過高會給裝卸基片造成困難,降低生產效率,另外,在破壞真空時關閉真空室的冷卻水和保持真空室內的溫度,在很大程度上可以改善這種狀態。

4、結語

為了獲得附著性好N涂層均勻的離子鍍涂層,調整好設備有關的硬件部分和選擇好作為設備軟件的工藝參數十分重要,對于不同結構的設備,應綜合考慮各種因素,統一調節各種工藝參數,找到對應于該具體設備的最佳工藝條件。

另外,工件的鍍前清洗及反應氣體的純度對涂層的均勻性也有較大影響,因為這兩方面一般均能引起足夠的重視,而且獲得良好的清洗效果(使用超聲波清洗設備)和高純度的氮氣比較容易,所以不在本文的討論范圍之內。

最后給出直徑為1500mm,長為3500mm,24個弧源的多弧離子鍍膜設備,在3000mm*1000mm不銹鋼板上沉積TiN涂層的典型工藝參數,以供同行們探討。

聲明:本站部分圖片、文章來源于網絡,版權歸原作者所有,如有侵權,請點擊這里聯系本站刪除。

| 返回列表 | 分享給朋友: |

- 上一篇:2019第十五屆國際真空展覽會

- 下一篇:磁控濺射鍍膜技術最新進展及發展趨勢預…

京公網安備 11010502053715號

京公網安備 11010502053715號