行業(yè)動(dòng)態(tài) 當(dāng)前位置:主頁(yè) > 關(guān)于丹普 > 動(dòng)態(tài)資訊 > 行業(yè)動(dòng)態(tài) >

刀具鍍膜涂層技術(shù)的研究現(xiàn)狀和發(fā)展趨勢(shì)

發(fā)布時(shí)間:2017-11-10

前言

現(xiàn)代制造業(yè)對(duì)機(jī)械加工提出了更高的要求,提高加工效率、可靠性與精度的需求使各國(guó)不斷加強(qiáng)對(duì)刀具涂層技術(shù)的關(guān)注。隨著切削加工要求不斷提高,我國(guó)原有刀具涂層技術(shù)逐漸力不從心,涂層設(shè)備需要進(jìn)行更新?lián)Q代,刀具涂層技術(shù)正處于關(guān)鍵時(shí)期。因此,及時(shí)瞄準(zhǔn)國(guó)際涂層技術(shù)先進(jìn)水平,充分了解其技術(shù)現(xiàn)狀及發(fā)展趨勢(shì)十分重要。

為了使刀具獲得優(yōu)良的綜合機(jī)械性能,延長(zhǎng)刀具使用壽命,提高機(jī)械加工效率,刀具表面涂層技術(shù)逐步發(fā)展起來(lái),并具有以下特點(diǎn):

(1)涂層技術(shù)應(yīng)用在刀具上可大幅提高其表面硬度,目前所能達(dá)到的硬度已接近100GPa,并且不降低刀具強(qiáng)度;

(2)潤(rùn)滑薄膜具有良好的潤(rùn)滑性能,可有效地改善加工質(zhì)量,也適合于干式切削加工;

(3)涂層具有優(yōu)良的高溫抗氧化性及化學(xué)穩(wěn)定性,使切削加工速度不斷提高;

因此,涂層技術(shù)與刀具基體材料、材料加工工藝一起并稱(chēng)為切削刀具制造領(lǐng)域的三大關(guān)鍵技術(shù)。

1、刀具涂層材料

涂層材料被涂覆在刀具基體上并與之相結(jié)合,刀具的耐磨性和切削性能被提高的同時(shí),基體本身的韌性不會(huì)被降低,從而降低工件與刀具之間的摩擦系數(shù),延長(zhǎng)了刀具的工作壽命。刀具涂層另外一項(xiàng)顯著的作用就是隔熱,由于大多數(shù)涂層自身的熱傳導(dǎo)系數(shù)比被加工部件和刀具基體都要低的多,導(dǎo)致加工中產(chǎn)生的熱量沖擊散失途徑改變,形成熱屏蔽,有效的保護(hù)刀具基體,改善其使用效率。

應(yīng)用廣泛的涂層材料主要有一些具有高硬度的耐磨化合物,如氮化物、碳化物、氧化物、碳氮化物、硅化物、硼化物、金剛石及復(fù)合涂層等八大類(lèi)數(shù)十個(gè)品種。這些涂層材料按照化學(xué)鍵的特征可分成金屬鍵型、共價(jià)鍵型和離子鍵型。

在涂層技術(shù)的發(fā)展初期,刀具涂層大多為T(mén)iC、TiN材料構(gòu)成的單一涂層。近年來(lái),涂層技術(shù)已發(fā)展為T(mén)iC-TiN-A12O3復(fù)合涂層和(Ti,Al)N、TiCN等多元復(fù)合涂層。最近,MoS2、WS2、WC/C等軟涂層材料以及TiN/NbN、TiN/CN等多元復(fù)合涂層相繼被開(kāi)發(fā)出來(lái),以滿(mǎn)足各種切削工藝的要求。

1.1、硬涂層

硬涂層包括了單層薄膜和復(fù)合薄膜。涂層材料以TiC、TiN、TiCN、(Ti,Al)N、金剛石涂層等為代表。近年來(lái),隨著涂層技術(shù)的發(fā)展,新的涂層材料不斷出現(xiàn),簡(jiǎn)述如下:

(1)TiC.在涂層技術(shù)的發(fā)展初期,TiC和TiN最早被開(kāi)發(fā)出來(lái),截至目前TiC材料仍然有著廣泛的應(yīng)用。TiC涂層硬度可達(dá)到HV2500~4200。涂層的抗磨料和機(jī)械磨損性能良好,可以降低加工過(guò)程中的阻力,降低切削溫度。其缺點(diǎn)是涂層性脆。

(2)TiN.它是最早開(kāi)始廣泛應(yīng)用于工業(yè),并且工藝成熟的硬涂層材料。

它具有中等硬度(HV1800~2300)和很好的柔性。較之TiC具有較高的化學(xué)穩(wěn)定性、韌性和抗月牙洼磨損能力,與鐵基體親和力小,摩擦系數(shù)低。TiN涂層具有抗氧化性差的缺點(diǎn),最高工作溫度為650℃,一般切削溫度在300℃左右。實(shí)際加工中,當(dāng)使用溫度達(dá)500℃時(shí),膜層氧化燒蝕明顯,因此單一TiN涂層已經(jīng)不能滿(mǎn)足現(xiàn)代金屬切削對(duì)刀具的技術(shù)要求。He等采用化學(xué)鍍Ni-P和CAP法進(jìn)行了Ni-P/TiN雙層鍍層的制備。制備中首先對(duì)模具進(jìn)行Ni-P處理,接著在400℃下加熱1h,使Ni-P鍍層硬化,隨后涂鍍TiN涂層。磨損試驗(yàn)研究發(fā)現(xiàn),TiN層的主要磨損是鍍層開(kāi)裂和界面剝落,并顯現(xiàn)出黏著磨損特征。Ni-P+TiN復(fù)合鍍層的磨損失重只有未處理試樣的1/24。復(fù)合鍍層中的TiN鍍層在剝落后仍然緊緊黏附在Ni-P層表面,并隨后嵌入Ni-P層內(nèi),在TiN層被破壞后,中間層仍可持續(xù)承擔(dān)耐磨層的作用,從而比單層的TiN鍍層有更高的耐磨性。

C元素在涂層中可以使涂層具有更高的硬度和抗氧化溫度。TiCN層兼具了TiC和TiN涂層的綜合性能,可有效降低涂層總內(nèi)應(yīng)力,繼而阻止涂層裂紋擴(kuò)散,并且提高涂層的韌性。將TiCN作為涂層刀具的主要層,可顯著提高刀具使用壽命。在低溫條件下,更高的硬度以及更小的摩擦系數(shù)和更低的表面粗糙度會(huì)成為T(mén)iCN涂層相比于TiAlN及TiN涂層的優(yōu)點(diǎn),這一特點(diǎn)使得該類(lèi)刀具廣泛應(yīng)用于工作溫度低于400℃的銑刀。如果將TiCN涂層和TiN涂層結(jié)合形成多層膜結(jié)構(gòu),將進(jìn)一步提高涂層的韌性與刀具表面抗氧化性能,原因是TiN/TiCN內(nèi)界面能改變單一涂層的柱狀晶生長(zhǎng)結(jié)構(gòu),同時(shí)TiN涂層還與基體材料具有良好的結(jié)合性。TiCN是在單一TiN晶格中,由碳原子占據(jù)氮原子點(diǎn)陣中的位置而形成的復(fù)合化合物,TiCN有較好的耐磨性和低摩擦因數(shù),但TiCN薄膜的摩擦磨損性能隨溫度升高而急劇降低,當(dāng)高于400℃時(shí)薄膜失效,考慮到薄膜在另一層薄膜加入后可能會(huì)產(chǎn)生超硬效應(yīng),添加V元素,以期在高溫摩擦過(guò)程中與環(huán)境中的氧結(jié)合生成馬格內(nèi)利(Magnéli)相V2O5。該相具有獨(dú)特的剪切性能,使薄膜在極端的工作條件下能連續(xù)使用。業(yè)界有人選擇VCN為另一調(diào)制層,用磁控濺射技術(shù)成功制備出了TiCN/VCN多層膜。

(4)Al2O3相比于TiC和TiN涂層刀具,Al2O3涂層刀具具有更高的切削性能。在進(jìn)行鋼件高速切削時(shí),Al2O3具有更好的化學(xué)穩(wěn)定性和高溫抗氧化能力,Al2O3涂層在高溫下硬度的降低較TiC涂層小,因此具有更好的抗磨損和熱塑性變形的能力,具有較高的耐用度。第一代Al2O3涂層形貌不均勻?qū)е缕湫阅懿桓摺=陙?lái),控制α-Al2O3晶體成核技術(shù)取得進(jìn)步使得細(xì)顆粒微觀結(jié)構(gòu)得到改善,Al2O3涂層的韌性得到很大提高。當(dāng)進(jìn)行物理氣相沉積(PVD)時(shí),Al2O3涂層的沉積速度很低,控制困難。為解決這一問(wèn)題提出了高電離化脈沖技術(shù)(HIPTM)。將Al2O3涂層建立在磁控濺射TiAlN涂層上,可以降低涂覆溫度,試驗(yàn)在高性能合金材料上已經(jīng)成功。

(5)(Ti,A1)N.(Ti,A1)N涂層在高速切削中性能優(yōu)異,它比TiN更能有效地用于連續(xù)高速車(chē)削,也適合于加工鈦合金、鎳合金不銹鋼等工件。這種涂層因固溶硬化而有較好的硬度保持性,其抗氧化性能也比TiN和TiCN好。(Ti,A1)N在切削時(shí)會(huì)在刀屑界面上形成一層由一種非晶體的氧化鋁組成的硬的惰性的保護(hù)膜,此膜的導(dǎo)熱性差,可使切屑帶走更多的切削熱。

高速干式切削最好的涂層是氮鋁化鈦系列涂層(Ti,A1)N,它有比刀具基體和工件材料低得多的熱傳導(dǎo)系數(shù),可以起到良好的隔熱作用。在高溫連續(xù)切削時(shí),(Ti,A1)N高速干式切削綜合效率優(yōu)于TiN4倍。(Ti,A1)N涂層具有相對(duì)于TiN、TiCN等涂層更好的機(jī)械物理性能。其他涂層可以與(Ti,A1)N涂層配合組成多層多元復(fù)合涂層從而達(dá)到更高的硬度,如TiAlN/Al2O3多層PVD涂層的硬度可以達(dá)到HV4000,涂層的層數(shù)可以達(dá)到400層。目前(Ti,A1)N涂層的發(fā)展方向是改進(jìn)涂層成分,添加Cr(或O)進(jìn)一步提高涂層的氧化溫度,添加Si(或C)元素改善顯微結(jié)構(gòu)及性能;提高涂層中的鋁含量;改善涂層的結(jié)構(gòu)。此外,梯度、多層和納米化也是其發(fā)展趨勢(shì)。羅自成等用JGP450磁控濺射儀制備出(Ti,A1)N涂層,通過(guò)正交試驗(yàn),獲得了50%Al含量的最佳工藝參數(shù):Ar氣流量為33.9mL/min,N2氣流量為1.074mL/min,總氣壓0.2Pa,功率250W,沉積時(shí)間2h,硬度和彈性模量分別達(dá)31、342GPa。他們發(fā)現(xiàn),不同Al含量的TiAlN涂層隨Al含量的增加,硬度和彈性模量先增大后減小,在Al含量為40%時(shí),硬度和彈性模量達(dá)到最大值分別為38、392GPa,主要是高鋁含量的涂層出現(xiàn)了較軟的六方結(jié)構(gòu)的AlN和晶粒變粗大的原因。

(6)金剛石涂層.金剛石涂層硬度可達(dá)10000HV,導(dǎo)熱性強(qiáng),摩擦系數(shù)較低,具有優(yōu)異的力、熱、光、電等性能以及高彈性模量和低摩擦系數(shù),適用于有色金屬合金的高速切削,具有廣泛的應(yīng)用前景。金剛石薄膜能夠最先實(shí)現(xiàn)產(chǎn)業(yè)化的領(lǐng)域之一就是金剛石涂層刀具領(lǐng)域,金剛石涂層刀具因此受到有關(guān)公司和各國(guó)科學(xué)界的關(guān)注,各國(guó)都投入了大量物力人力進(jìn)行研究。開(kāi)展金剛石薄膜研究的熱潮始自上世紀(jì)80年代,許多技術(shù)被開(kāi)發(fā)出來(lái)用于沉積高質(zhì)量的金剛石薄膜。目前國(guó)外已開(kāi)始出售商業(yè)化的金剛石涂層刀具,我國(guó)雖有許多科研單位都報(bào)道高附著力的金剛石薄膜刀具的實(shí)驗(yàn)室制備,但離金剛石薄膜刀具的完全市場(chǎng)化還有一段距離.在進(jìn)一步提高附著力的前提下,解決批量生產(chǎn)時(shí)產(chǎn)品質(zhì)量的穩(wěn)定性和可重復(fù)性是目前的關(guān)鍵問(wèn)題。

(7)立方氮化硼(CBN).立方氮化硼是在高溫高壓下人工合成的立方結(jié)構(gòu)氮化物,硬度可以達(dá)到HV72000~98000兆帕,具有很好的導(dǎo)熱性,熱膨脹小,斷裂韌性低,密度較小。更重要的是,立方氮化硼同鐵族元素幾乎不發(fā)生反應(yīng),具有卓越的化學(xué)和熱穩(wěn)定性。因此,加工黑色金屬時(shí)立方氮化硼往往成為最佳選擇。聚晶立方氮化硼(PCBN)在發(fā)動(dòng)機(jī)箱體、軸、齒輪、軸承等汽車(chē)零部件制造領(lǐng)域中應(yīng)用廣泛,其良好的化學(xué)和熱穩(wěn)定性以及高硬度特別適合于加工鑄鐵、耐熱合金和硬度超過(guò)HRC45的黑色金屬。加工灰鑄鐵時(shí),PCBN刀具的干切削速度可以達(dá)到1800m/min以上。汽車(chē)發(fā)動(dòng)機(jī)上的合金鋼零件硬度在HRC60以上,這些零部件過(guò)去是靠磨削來(lái)保證表面質(zhì)量和尺寸精度的,PCBN刀具精加工的廣泛應(yīng)用極大提高了加工效率。隨著涂層材料研究的不斷深入,納米技術(shù)的應(yīng)用和Cr,Zr,Si等元素的加入使硬涂層材料的種類(lèi)不斷增加,進(jìn)一步改善了刀具的各項(xiàng)性能。納米結(jié)構(gòu)涂層材料具有高模量、高硬度的特點(diǎn),并且在相當(dāng)高的溫度下,仍具有非常高的硬度。引進(jìn)Cr等元素制成的無(wú)鈦涂層具有良好的抗黏結(jié)性,不產(chǎn)生黏屑,適于加工軟材料。此外,還有品種繁多的類(lèi)金剛石涂層,如a-C、ta-C、a-C:Me、a-C:H、ta-C:H、a-C:H:Me以及a-C:H:X等類(lèi)型。

1.2、軟涂層

硬涂層刀具技術(shù)已經(jīng)逐漸成熟,然而,用硬涂層刀具不適合加工諸如航空航天工業(yè)使用的許多鈦合金、高強(qiáng)度鋁合金或貴金屬材料等,這些材料仍主要使用無(wú)涂層的硬質(zhì)合金刀具或高速鋼。軟涂層刀具的開(kāi)發(fā)則可較好地解決這一問(wèn)題。刀具軟涂層的主要成分是固體潤(rùn)滑材料,如:MoS2、WS2、CaS2、TaS2/Mo、WC/C等,在特殊使用條件下具有優(yōu)良的摩擦學(xué)特性,適于在高速、高溫和大載荷等特殊環(huán)境條件下使用。加工時(shí),該涂層可在刀具表面形成固體潤(rùn)滑膜,使刀具材料具有很低的摩擦系數(shù)。由于各層之間有較低的剪切強(qiáng)度,并且摩擦表面與具有層狀結(jié)構(gòu)的固體潤(rùn)滑劑具有較強(qiáng)的粘結(jié)能力,在切削過(guò)程中,固體潤(rùn)滑膜會(huì)從刀具表面轉(zhuǎn)移到工件材料表面,形成轉(zhuǎn)移膜,使摩擦發(fā)生在轉(zhuǎn)移膜和潤(rùn)滑膜之間,從而減小摩擦、阻止粘結(jié)、降低切削溫度和切削力、減小刀具磨損,并防止積屑瘤產(chǎn)生。目前國(guó)內(nèi)進(jìn)行軟涂層刀具技術(shù)研究的較少,在干切削中應(yīng)用軟涂層刀具,可有效阻止粘結(jié)、減小摩擦、降低加工成本、提高刀具壽命,具有很大的發(fā)展?jié)摿Α?/div>

丁志敏等成功地采用檸檬酸溶膠-凝膠法在硬質(zhì)合金試樣表面制備出MoS2軟涂層,并采用掃描電鏡形貌觀察和摩擦系數(shù)測(cè)定等實(shí)驗(yàn)方法研究了MoS2加入量對(duì)涂層表面微觀形貌及其摩擦性能的影響規(guī)律。結(jié)果表明,采用溶膠-凝膠法在1.6mol/L檸檬酸水溶液中分別添加13g/L、20g/L和27MoS2粉末條件下,應(yīng)用刷涂法均可以在硬質(zhì)合金試樣表面得到與基體結(jié)合牢固、表面質(zhì)量較高的MoS2軟涂層。所獲得的MoS2軟涂層的表面形貌呈片狀。MoS2軟涂層的存在,明顯地降低了硬質(zhì)合金試樣的摩擦系數(shù),由硬質(zhì)合金試樣的0.58~0.86降低到軟涂層的0.18~0.23。而具有不同MoS2加入量的軟涂層間的摩擦系數(shù)相差不大。軟涂層試樣的摩擦系數(shù)明顯低于硬質(zhì)合金試樣的原因與涂層中存在有摩擦系數(shù)低、承載力大等優(yōu)良性能的MoS2以及軟涂層的存在改變了原摩擦副材料間的性質(zhì)等因素有關(guān)。

2、刀具涂層結(jié)構(gòu)

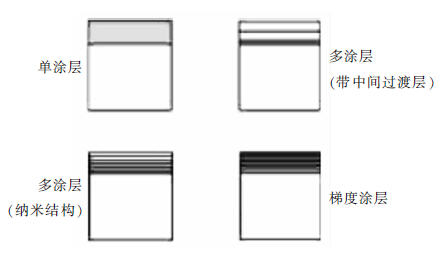

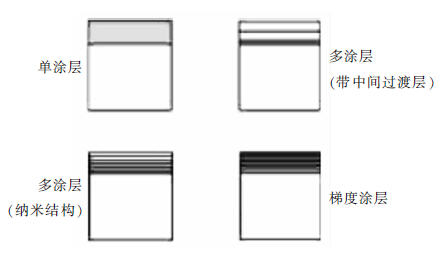

涂層的內(nèi)部結(jié)構(gòu)變化很大程度上影響著刀具的應(yīng)用效果。從涂層品種的發(fā)展上,將涂層結(jié)構(gòu)分為三代:?jiǎn)?a href='http://www.ql2003.com/tech/coatingList/' target='_blank'>涂層和梯度涂層(如TiN、(Ti,A1)N涂層)、多層復(fù)合涂層和納米結(jié)構(gòu)多涂層(如TiAlN-ML涂層)、納米結(jié)構(gòu)層和納米三合層結(jié)構(gòu)涂層。總體來(lái)說(shuō),涂層結(jié)構(gòu)包括單涂層、復(fù)合涂層、多涂層、納米結(jié)構(gòu)多涂層、梯度涂層、復(fù)合涂層、納米復(fù)合結(jié)構(gòu)涂層等類(lèi)型。典型涂層結(jié)構(gòu)如圖所示。

(1)單涂層:也叫做普通涂層,只由一種成分構(gòu)成,在薄膜的縱向生長(zhǎng)方向上涂層成分穩(wěn)定。在PVD技術(shù)發(fā)展初期一直采用單一涂層的技術(shù),典型的單一涂層有TiCN等。

(2)多涂層:由多種成分穩(wěn)定、性能各異的薄膜疊加而成。常見(jiàn)的多層涂層由2種不同膜組成,層數(shù)可達(dá)十幾層以上。不同企業(yè)所采用的工藝不同,其各膜層的尺寸也不近相同,每層薄膜尺寸最小為幾十納米,例如AlN+TiN涂層等。與單層涂層相比,多層涂層可有效地抑制粗大晶粒組織的生長(zhǎng),改善涂層組織狀況。

(3)納米結(jié)構(gòu)多涂層:各層薄膜的尺寸為納米數(shù)量級(jí)的多層涂層。又可稱(chēng)為超顯微結(jié)構(gòu)。此類(lèi)薄膜具有高模量、高硬度的特點(diǎn),并且在相當(dāng)高的溫度下,仍具有非常高的硬度,其典型代表為AlN+TiN+CrN、AlN+TiN涂層等。理論研究證實(shí),在納米調(diào)制周期內(nèi),其顯微硬度預(yù)計(jì)可以超過(guò)30GPa,具有良好的市場(chǎng)應(yīng)用前景。

(4)梯度涂層:涂層成分沿著薄膜生長(zhǎng)方向逐步變化,可以分為多種化合物間的變化和一種化合物中各元素比例的變化兩種類(lèi)型,前一種類(lèi)型的例子有CrN逐漸過(guò)渡到CBC碳基涂層等,后一種類(lèi)型如TiAlCN中Ti、Al含量的變化等,在TiAlCN涂層中較硬的成分AlN從附著基層中漸變地增加直至表面形成超硬涂層。

(5)復(fù)合涂層:也稱(chēng)為復(fù)合涂層結(jié)構(gòu)膜,由兩種以上不同的涂層薄膜組成。應(yīng)用廣泛的有硬涂層加軟涂層復(fù)合結(jié)構(gòu)膜等,涂層的每層薄膜一般具有不同的特征,從而使復(fù)合涂層具有更好的綜合性能。

(6)納米復(fù)合結(jié)構(gòu)涂層:以(nc-TiAlN),(α-Si3N4)納米復(fù)合相結(jié)構(gòu)薄膜為例,納米TiAlN晶體在強(qiáng)等離子體作用下被鑲嵌在非晶態(tài)的Si3N4體內(nèi)。當(dāng)TiAlN晶體尺寸小于10nm時(shí),位錯(cuò)增殖源很難啟動(dòng),而非晶態(tài)相又可阻止晶體位錯(cuò)的遷移,這樣,即使在較高的應(yīng)力下,位錯(cuò)也不能穿越非晶態(tài)晶界。因此這種結(jié)構(gòu)薄膜的硬度可以達(dá)到50GPa以上,并具有相當(dāng)優(yōu)異的韌性,當(dāng)溫度達(dá)到900℃~1100℃時(shí)。其顯微硬度仍可保持在30GPa以上;此外這種薄膜可獲得優(yōu)異的表面質(zhì)量,具有廣闊的工業(yè)應(yīng)用前景。

3、刀具涂層制備工藝

涂層成分能否在涂層刀具上發(fā)揮應(yīng)有的性能,除了涂層與基體的結(jié)合強(qiáng)度、涂層及界面組織結(jié)構(gòu)、擇優(yōu)取向、各單層厚度及總厚度等決定涂層刀具性能的重要因素外,在很大程度上還取決于涂層工藝的技術(shù)水平,因?yàn)榈毒卟牧媳砻娴奈锢怼⒒瘜W(xué)、力學(xué)性能?chē)?yán)重影響現(xiàn)代切削加工的順利進(jìn)行。因此,涂層制備工藝至關(guān)重要。常用的刀具涂層工藝有化學(xué)氣相沉積(CVD)、物理氣相沉積(PVD)、溶膠—凝膠法(Sol—Gel)以及等離子體化學(xué)氣相沉積技術(shù)(PCVD)、離子輔助沉積技術(shù)(IBAD)、中溫化學(xué)氣相沉積(MTCVD)等。

3.1、化學(xué)氣相沉積法(CVD)

CVD涂層是最早出現(xiàn)、也是最常見(jiàn)的涂層方法,已經(jīng)沿用多年。CVD法是在一個(gè)化學(xué)反應(yīng)容器內(nèi)加熱基體,并將基體暴露于氣流之中。這些氣體在被加熱的基體表面分解,形成一層涂層。一般而言,CVD涂層需要的溫度約為1000℃左右。

一種常見(jiàn)的CVD涂層是采用3種氣體--四氯化鈦(TiC14)、氫氣(H2)和氮?dú)?N2)--來(lái)產(chǎn)生氮化鈦(TiN)+氯化氫(HCl)。HCl是該工藝的二次產(chǎn)物,必須按照嚴(yán)格的環(huán)保法規(guī)進(jìn)行處理。

CVD法的優(yōu)勢(shì)包括極佳的涂層黏附性,以及涂層分布的均勻性。然而CVD法的缺點(diǎn)是工藝要求高,用于硬質(zhì)合金時(shí)容易產(chǎn)生脫碳現(xiàn)象。由于制備過(guò)程中溫度可高達(dá)1000℃左右,氣體成分中氯的侵蝕及氫脆變形有可能導(dǎo)致基體斷面強(qiáng)度下降,或者發(fā)生脫碳而形成η相。近年來(lái),中、低溫CVD法和PCVD法的成功開(kāi)發(fā),在一定程度上緩解了這一缺點(diǎn),改善了原有CVD工藝。

利用電能等物理方法產(chǎn)生金屬蒸發(fā)物離子進(jìn)行涂層的方法稱(chēng)為物理氣相沉積法。不同于具有張力的化學(xué)氣相沉積涂層膜,物理氣相沉積涂層具有壓應(yīng)力,因而更耐缺損,適合用于鋒利的刀具切削刃的涂層。依據(jù)產(chǎn)生等離子體的方法及沉積材料的氣化方法的不同,物理氣相沉積法主要分為陰極電子弧沉積法、低壓電子束蒸發(fā)法、三極管高壓電子束蒸發(fā)法、非平衡磁控濺射法和動(dòng)力學(xué)離子束混合法等,不同沉積方法的成膜速度和膜層質(zhì)量各有不同。PVD涂層技術(shù)具有以下特點(diǎn):

(1)沉積溫度低,TiAlN、TiN等硬涂層的沉積溫度可以達(dá)到500℃以下。涂層和基體間在低溫下不易發(fā)生脫碳現(xiàn)象或產(chǎn)生η相,對(duì)基體材料限制少,不會(huì)降低基體材料原有的抗彎強(qiáng)度。其應(yīng)用范圍有很大擴(kuò)展空間,尤其可以用于高速鋼類(lèi)刀具的涂層;

(3)涂層表面摩擦系數(shù)低,能更有效地阻止前刀面上的橫向裂紋的擴(kuò)展;

(4)對(duì)環(huán)境無(wú)不利影響,符合綠色制造的發(fā)展方向。

與化學(xué)氣相沉積法相比,物理氣相沉積法具有更低的沉積溫度。這種沉積法的應(yīng)用范圍涵蓋高速鋼與硬質(zhì)合金刀具。物理氣相沉積法既可以進(jìn)行多層涂層的涂覆,也可以進(jìn)行單涂層的涂覆。近年來(lái),多種PVD工藝和各種不同功能的多元、多層、復(fù)合涂層相繼出現(xiàn),開(kāi)發(fā)速度明顯加快,極大擴(kuò)展了涂層的應(yīng)用范圍。此外,涂層結(jié)構(gòu)的開(kāi)發(fā)使得涂層的性能不斷提高,沉積溫度大幅下降,刀具涂層工藝日趨合理;在復(fù)合涂層中,各層涂層的尺寸越來(lái)越小,并逐步趨于納米化,PVD、MTCVD等低溫或中溫制備工藝將成為主流技術(shù)。

3.3、等離子體化學(xué)氣相沉積法(PCVD)

PCVD是將高頻微波導(dǎo)入含碳化物氣體產(chǎn)生高頻高能等離子,或者通過(guò)電極放電產(chǎn)生高能電子使氣體電離成為等離子體,由氣體中的活性碳原子或含碳基團(tuán)在合金的表面沉積的一種涂層制備方法。等離子體對(duì)化學(xué)反應(yīng)起到促進(jìn)作用,使等離子體化學(xué)氣相沉積法可以把沉積溫度降至600℃以下。在這樣的溫度下,刀具基體與涂層材料之間不會(huì)發(fā)生擴(kuò)散、交換反應(yīng)或相變,刀具基體可以保持原有的強(qiáng)韌性。等離子體化學(xué)氣相沉積法可以分為直流輝光放電、微波等離子體放電和射頻放電等。隨著頻率的增加,等離子體對(duì)化學(xué)反應(yīng)的促進(jìn)作用增強(qiáng),沉積溫度降低。目前,PCVD法的沉積溫度最低已經(jīng)達(dá)到160℃,對(duì)焊接部位不產(chǎn)生影響。日本三菱公司在焊接式的硬質(zhì)合金鉆頭上采用PCVD涂層,所生產(chǎn)的鉆頭壽命比高速鋼鉆頭長(zhǎng)10倍以上,效率提高5倍。

3.4、溶膠—凝膠法(Sol—Gel)

使用無(wú)機(jī)鹽或金屬醇鹽作為前驅(qū)物是溶膠-凝膠法的主要特征。反應(yīng)先后經(jīng)過(guò)兩個(gè)過(guò)程:首先,前驅(qū)物在溶液中發(fā)生醇解反應(yīng)或水解反應(yīng),產(chǎn)生1nm左右的生成物聚集粒子形成溶膠,隨后將溶膠粉體燒結(jié)得到所需產(chǎn)物。燒結(jié)方法比傳統(tǒng)方法低400℃以上;制品的純度和均勻度高,尤其是多組分制品,其均勻度可達(dá)到分子或原子的尺度。陳元春、艾興等以異丙醇鋁為前驅(qū)物,在硬質(zhì)合金基體上研制成功一種新型的陶瓷涂層刀片。涂層完整,無(wú)宏觀缺陷,結(jié)晶無(wú)明顯的擇優(yōu)取向,涂層和截面無(wú)明顯物理缺陷,涂層刀具磨損壽命比未涂層刀具提高一倍左右。

4、刀具涂層的發(fā)展方向

(1)刀具涂層成分多元化.單涂層與基材材料的物理特性及晶格類(lèi)型的不同,導(dǎo)致基體與涂層之間存在較大的殘余應(yīng)力,結(jié)合力不強(qiáng)。在單涂層中加入新的元素(如加入鋯、釩和氫氟酸會(huì)提高耐磨損性,加入硅會(huì)提高硬度并防止化學(xué)擴(kuò)散,加入鋁、釔和鉻會(huì)提高抗氧化性)制備出的多元刀具涂層材料,極大地提高了刀具的綜合性能。涂層材料也已從最開(kāi)始的TiN、TiAlN、TiCN發(fā)展到現(xiàn)在的TiSiN、TiSiCN、TiAlSiN、AlCrN、AlCrSiN、TiBN、CrN、ZrN、Al2O3等幾十種涂層材料。為了滿(mǎn)足切削加工中多樣化的需求,新的涂層材料還將具有極大的發(fā)展前景。

(2)刀具涂層結(jié)構(gòu)創(chuàng)新化.提高涂層刀具膜基結(jié)合力對(duì)刀具使用壽命有重要影響,謝峰和楊智能提出了涂層刀具結(jié)合面仿生設(shè)計(jì)的思想,將牙齒的釉質(zhì)和本質(zhì)類(lèi)比到涂層刀具的涂層和基體,根據(jù)牙釉質(zhì)與牙本質(zhì)結(jié)合面的形狀,仿生設(shè)計(jì)了由一組圓弧組成的膜基結(jié)合面。基于基體拉伸法測(cè)涂層界面結(jié)合強(qiáng)度的思想,利用ABAQUS有限元軟件仿真了界面結(jié)合強(qiáng)度。結(jié)果表明:由一組合適大小圓弧組成的結(jié)合面的界面應(yīng)力分布情況較好。所闡述的膜基結(jié)合面形狀的仿生設(shè)計(jì)將為基體表面鍍膜前的處理提供一種新的思路。

(3)切削加工綠色化.當(dāng)前,我國(guó)機(jī)械加工中主要采用濕式切削法,即在金屬切削加工時(shí),用一定的壓力和流量的液體(切削液)連續(xù)不斷的冷卻、潤(rùn)滑刀具和工件加工部件的方法。但是大量使用切削液會(huì)造成環(huán)境污染問(wèn)題,同時(shí)由于切削過(guò)程中切削液產(chǎn)生的油煙對(duì)工人直接造成危害,誘發(fā)多種皮膚病。且從使用成本角度計(jì),在集中冷卻液加工系統(tǒng)中,切削液占總成本的14%~16%,刀具成本只占2%~4%。據(jù)預(yù)測(cè),如果20%的切削加工采用涂層刀具干式加工,總的制造成本可降低1.6%。此外,采用高速干切削可大幅提高加工效率,提高加工精度,降低表面粗糙度,并且更適合于加工薄壁零件。因此無(wú)論從環(huán)保角度還是從加工性能以及經(jīng)濟(jì)角度考慮,制造能滿(mǎn)足干式切削條件的涂層刀具是綠色加工的重要發(fā)展目標(biāo)。國(guó)際涂層制造商在這一領(lǐng)域內(nèi)也屢獲進(jìn)展。

5、結(jié)束語(yǔ)

應(yīng)用刀具涂層技術(shù)較好地解決了刀具韌性和強(qiáng)度之間的矛盾,使刀具的切削速度和耐用度大幅提高。但仍然存在涂層易剝落,工藝復(fù)雜昂貴等缺點(diǎn)。涂層刀具未來(lái)的發(fā)展方向集中在新型涂層材料和結(jié)構(gòu)工藝的開(kāi)拓創(chuàng)新,特別是復(fù)合納米涂層以及軟涂層材料的開(kāi)發(fā)。

聲明:本站部分圖片、文章來(lái)源于網(wǎng)絡(luò),版權(quán)歸原作者所有,如有侵權(quán),請(qǐng)點(diǎn)擊這里聯(lián)系本站刪除。

| 返回列表 | 分享給朋友: |

京公網(wǎng)安備 11010502053715號(hào)

京公網(wǎng)安備 11010502053715號(hào)