真空磁過濾電弧離子鍍法制備DLC膜的機械性能

發布時間:2017-02-20

類金剛石碳膜(diamond like carbon films,簡稱DLC膜)是一類硬度、光學、電學、化學和摩擦學等特性類似于金剛石的非晶碳膜。自八十年代以來,其作為新興保護材料一直是各國鍍膜技術領域研究的熱點之一。廣泛應用于光學器件、磁記錄介質、機械工具和醫用矯形體的保護層。近年來,其在微電子機械系統(MEMS)領域中的應用尤其引起關注。它具有顯著的經濟效益和廣闊的發展前景。

隨著現代沉積技術的發展,人們開發成功了多種制備類金剛石碳膜的新技術和新方法,真空磁過濾電弧離子鍍法就是其中較為先進的一種制備方法。為了延長鍍層的耐磨壽命,需要選擇不同的鋼基材,以便提高鍍層和基材的硬度、減小摩擦系數,增加兩者的結合強度。本文作者用納米硬度計研究用真空磁過濾電弧離子鍍法在9Cr18和40CrNiMo兩種鋼基材上沉積DLC膜的機械性能。通過對成膜質量的分析,進一步為成膜基材的選擇提供參考依據。

1、薄膜制備和實驗方法

1.1 薄膜制備

基體材料選用不銹耐酸鋼9Cr18和合金結構鋼40CrNiMo。基體的表面狀態如光潔度和潔凈度直接影響到膜層與基體的結合力。首先,對基體精研,以去除表面氧化層和污染物,然后依次在汽油、丙酮、石油醚介質中超聲清洗試樣適當時間,取出烘干,存放待用。

將預處理的試樣安裝在真空室中,抽真空到3*10-3Pa,清洗靶材。分別采用惰性氣體和陰極離子高壓轟擊試樣,清潔并激活表面,在試樣上沉積一定時間,形成約0.2um的鍍層,外觀呈灰黑色,最后在DLC膜上涂敷約1um的有機膜。

1.2 實驗設備和方法

納米硬度測量使用MTS Nano Indenter XP系統,它包括壓痕方式和劃痕方式兩部分,XP為納米壓痕硬度的標準組件,載荷量程為500mN,分辨力50nN,壓頭行程為2mm,分辨力優于1nm,壓針為Berkovichtip,實驗采用應變率(0.05s-1)控制,壓痕深度為1um,LFM為該系統的劃痕硬度組件,壓針用棱面朝前的方式在材料表面進行相對刻劃,通過同時測量法向力和切向力的連續變化,研究材料的摩擦性能,測量主要分三步:第一步,壓針以20uN的力作用在試樣上,樣品臺沿Y方向移動700um,測試樣表面的粗糙度,第二步,樣品臺回到原位,壓針仍以20uN的力作用在試樣上,樣品臺沿Y方向移動100um后,壓針以線性增加方式達到設定的最大載荷,行程500um,然后再以20uN的力劃完最后100um,第三步,樣品臺再次回到原位,壓針仍以20uN的力劃過犁溝,掃描出犁溝的殘余深度,實驗測試的溫度23.0±0.5℃。

2、實驗結果與分析

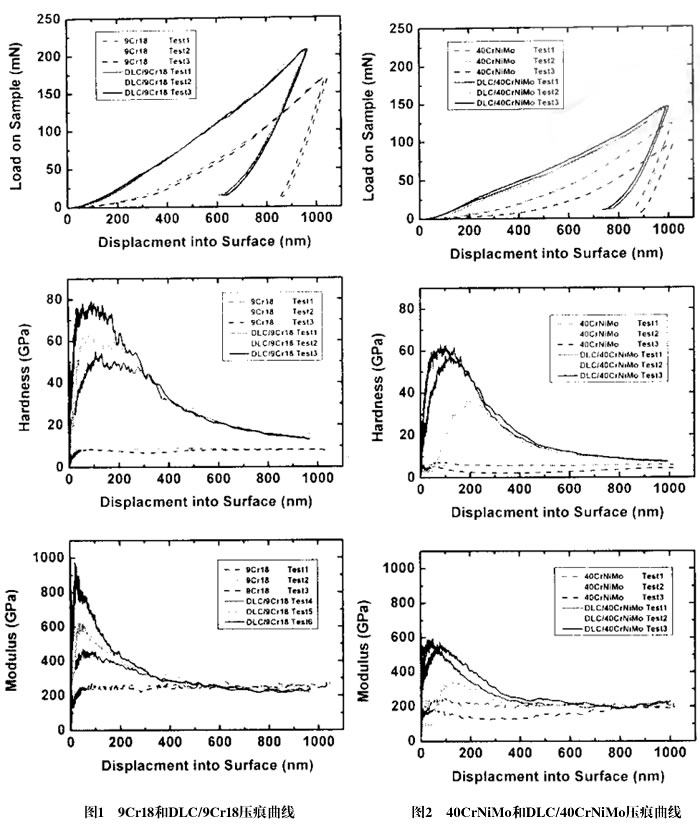

為了便于比較,9Cr18在深度為1um處對應的載荷、硬度、模量平均分別約為170nM,8GPa,245GPa,40CrNiMo的值分別為120mN,5.5GPa,500GPa。9Cr18的硬度和模量高于40CrNiMo,見圖1和圖2,由于DLC膜的厚度只有0.2um,必須依靠硬基體來承受外加載荷,這里需指出的是,納米壓痕硬度的定義為在某一壓入深度或時刻的壓痕投影上單位面積所承受的力,它是樣品對接觸載荷承受能力的度量,納米壓痕硬度是通過測量出壓痕深度后再根據經驗公式計算出接觸面積。

從圖1和圖2可看出,兩種試樣的納米硬度和模量有隨壓痕深度增加而變化的趨勢,在壓痕深度的初始階段,測試結果的值接近DLC膜的硬度和模量,隨著壓痕深度的不斷增加,基體對測試結果的影響越來越大,會逐漸逼近基體的力學性能,一般說來,當受到外力作用時,基材和膜的模量的差異將會導致界面應力應變的梯度變化,如果模量接近,能減小界面區的這種梯度變化,提高膜與基材的結合強度,避免膜從基材上脫落,從而延長膜的耐磨壽命,從硬度和模量曲線的對比可看出,隨著壓痕深度的增加,盡管DLC/9Cr18硬度和模量曲線高于DLC/40CrNiMo曲線,但兩種試樣的基材和膜性質差別較大,變形不協調,應該選用硬度和模量盡量高的鋼材作基材。

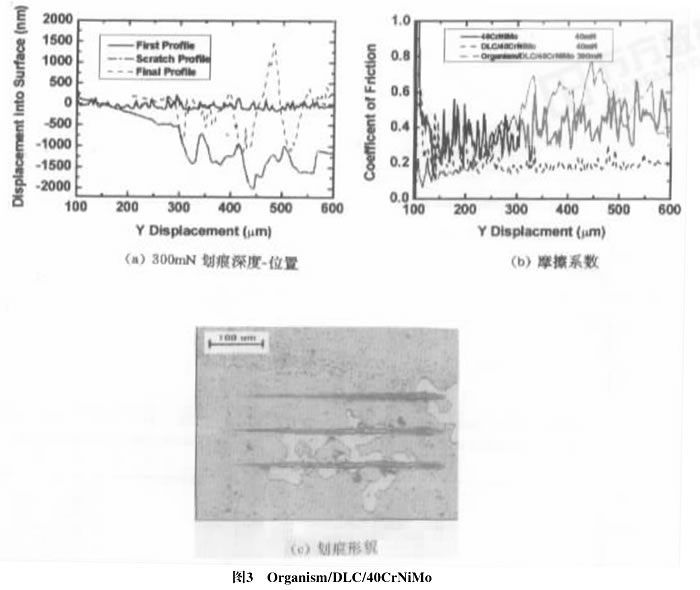

圖3(a)為Organism/DLC/40CrNiMo在最大法向載荷300mN時的納米劃痕實驗結果,實驗主要分三步,預掃描(First Profile)得到試樣表面的形貌或粗糙度,刻掃描(Scratch Profile)記錄壓頭在垂直線性增加載荷作用下的劃痕深度和位置的關系,在初始階段,隨著線性載荷的增加,劃痕深度也近似線性增加,對應的摩擦系數較小(圖3b),估計在Organism/DLC刻劃,當劃痕位置為240um時,劃痕曲線出現波動,位置為300um時,劃痕曲線明顯波動(見圖3a)對應的摩擦系數也明顯增加(圖3b),該曲線對應的劃痕照片為圖3c最下面那條劃痕,這說明壓針劃到基體中并有碎片剝落,后掃描(Final Profile)反映卸載后殘余劃痕的形貌,即表面損壞信息,在300um~600um范圍內有異常,對應于有碎屑剝落的那部分劃痕。

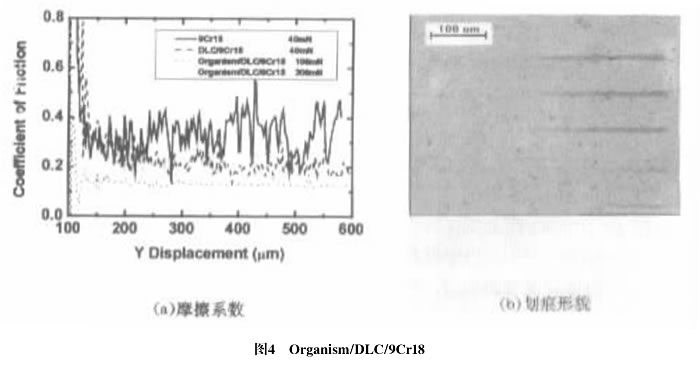

在圖4a中,9Cr18和DLC/9Cr18的摩擦系數(最大法向載荷為40mN)約分別為0.35和0.2,Organism/DLC/9Cr18的摩擦系數(最大法向載荷為100mN,對應圖4b中下面第二條劃痕)為0.15,固體潤滑效果明顯,當最大法向載荷為300mN時,Organism/DLC/9Cr18在100um~200um范圍內的摩擦系數較穩定,約為0.15,說明壓針在Organism/DLC中刻劃,隨后,摩擦系數逐漸變大,說明壓針劃到基體,摩擦系數最終接近基體的摩擦系數,對應圖4b中上面第三條劃痕,從劃痕顯微照片和摩擦曲線對比發現,摩擦系數開始變大對應于殘余劃痕的起點,說明壓針劃入軟基體,有殘余劃痕存在。

對于9Cr18及其膜結構來說,摩擦系數的變化趨勢與40CrNiMo相似,但同在300mN載荷作用下,9Cr18的殘余劃痕小,無明顯碎屑剝落,相反,DLC/40CrNiMo的殘余劃痕明顯,DLC膜剝落嚴重,說明40CrNiMo硬度較低,膜與基體的粘附較差,反映其承載能力較弱。

3、結論

(1)DLC膜的硬度明顯高于基體的硬度,顯著提高了基體的耐磨能力,同基體相比,DLC膜和Organism/DLC膜的摩擦系數明顯降低,固體潤滑效果顯著。

(2)同40CrNiMo相比,9Cr18硬度高、模量大,應選該材料為基體。

聲明:本站部分圖片、文章來源于網絡,版權歸原作者所有,如有侵權,請點擊這里聯系本站刪除。

| 返回列表 | 分享給朋友: |

京公網安備 11010502053715號

京公網安備 11010502053715號